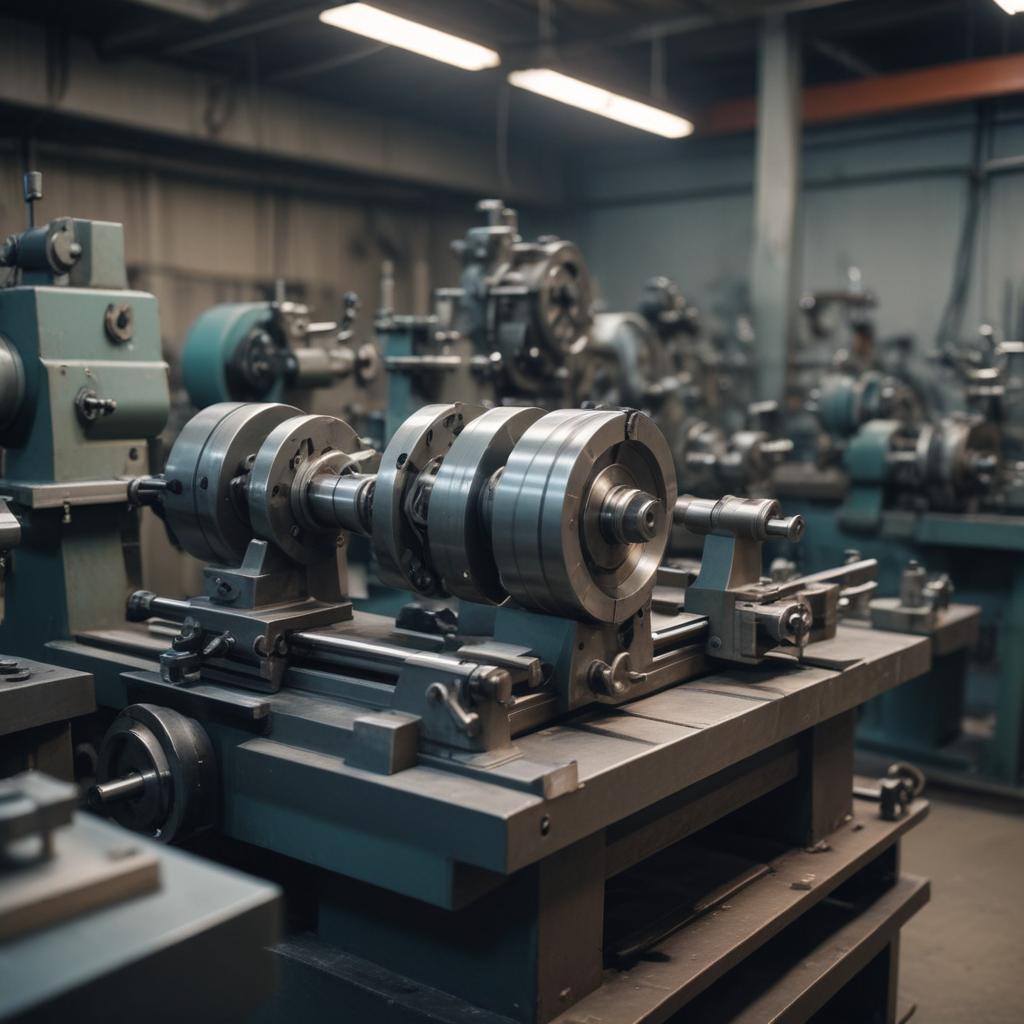

Токарные станки по металлу: обзор и принципы работы

Токарные станки по металлу предназначены для обработки цилиндрических, конических и сложных поверхностей заготовок, изготовленных из стали, алюминия, бронзы и прочих металлов. Основной принцип состоит в вращении заготовки вокруг своей оси и подаче резца вдоль обрабатываемой поверхности. Конструкция станков различается по уровню автоматизации, диапазону рабочих габаритов, точности и возможностям обработки резьб. Универсальные модели подходят для широкого спектра операций, тогда как специализированные образцы ориентированы на конкретные задачи. В современном ассортименте встречаются как традиционные механические станки, так и модернизированные образцы с числовым программным управлением, что влияет на повторяемость операций и стабильность качества поверхности. За счет разных типоразмеров и конфигураций на рынке встречаются станки с различной жесткостью конструкции: шпиндельная часть может иметь конусы Морзе или другие стандартные посадки, а резцедержащие узлы — сменные держатели под требуемые инструменты. В ЧПУ-моделях управление осуществляется программно, что обеспечивает автоматизацию цепи резки и точность повторения операций.

Дополнительную информацию можно получить по следующей ссылке: тут.

Классификация и элементы конструкции

Универсальные токарные станки

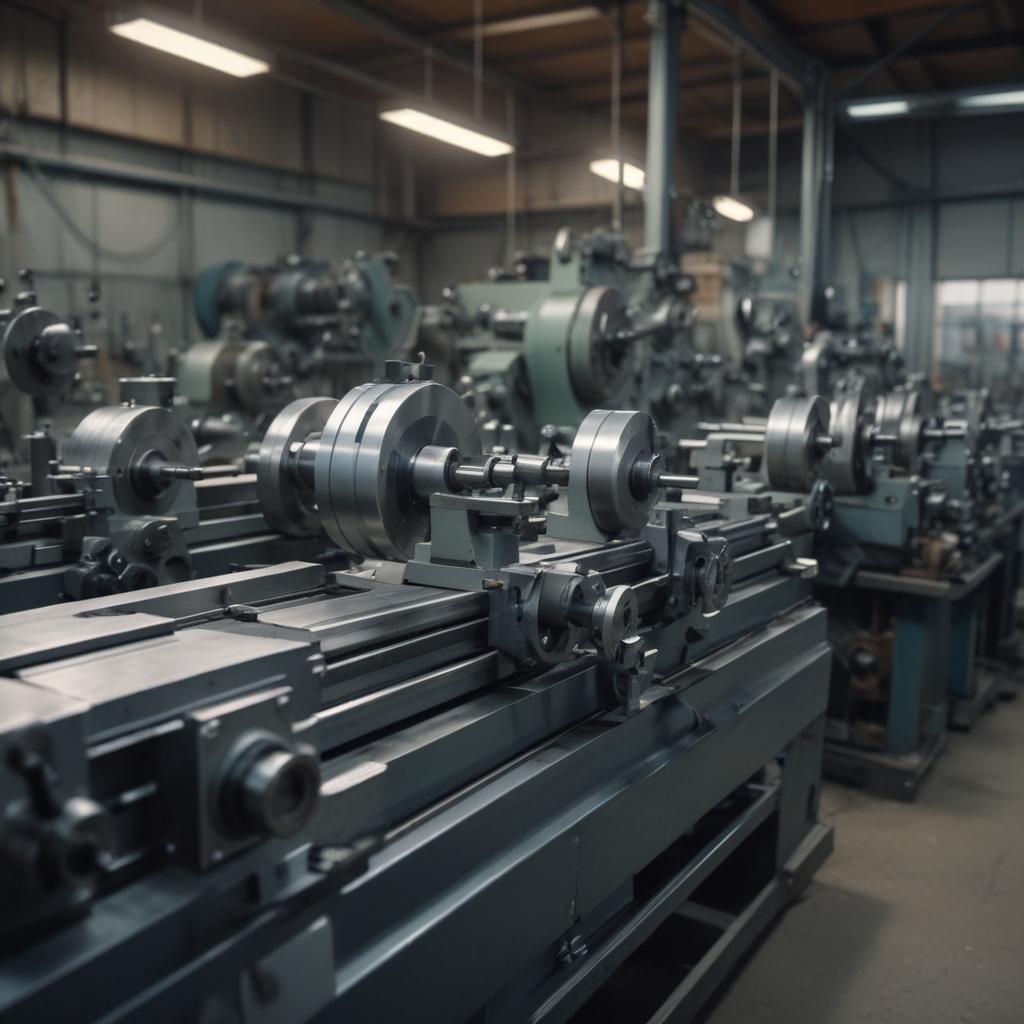

Универсальные токарные станки рассчитаны на обработку цилиндрических поверхностей, нарезку резьб и обработку торцевых поверхностей. В конструкцию входят станина, бабка, головка шпинделя, суппорт и резцедержатель. Рабочий ход по длинной оси ограничен габаритами станка, что определяет диапазон заготовок. Подача резца реализуется двумя направлениями — продольной и поперечной — и может осуществляться вручную или моторизованно. Различные исполнения позволяют подобрать баланс между точностью, скоростью обработки и стоимостью оборудования.

Станки с числовым программным управлением

Станки с ЧПУ используют программное обеспечение для задания траекторий резца и режимов резки. Это обеспечивает высокую повторяемость и возможность автоматического выполнения сложных последовательностей обработки без вмешательства оператора. В таких моделях применяются сервоприводы, датчики положения, системы охлаждения и возможность смены инструмента в автоматическом режиме. Точность обработки определяется параметрами шпинделя, компенсируемыми деформациями станка и качеством заготовки. Важную роль играют предельные скорости вращения, точность линейных направляющих и устойчивость к вибрациям во время резки.

Длинномерные и компактные модели

Длинномерные станки предназначены для обработки заготовок большой длины, где особое внимание уделяется жесткости станин и эффективности подачи, чтобы минимизировать прогиб и вибрации. Компактные или мини-станки применяются в мастерских и ремонтных цехах, где важны габариты, экономичность и простота обслуживания. В выборе учитываются рабочие ходы относительно длины заготовки, точность и характер резки, а также требования к автоматизации процесса.

Технические характеристики и параметры

Параметры, влияющие на точность

- Допуски на наружные цилиндрические поверхности и цилиндрические канавки

- Максимальная скорость шпинделя и диапазон его регулировки

- Ход по длинной оси и поперечная подача

- Тип и посадка резцедержателя

- Жесткость конструкции и качество линейных направляющих

Энергоснабжение и охлаждение

Электропитание и система охлаждения влияют на стабильность резки, температуру резца и ресурс инструментов. В моделях с ЧПУ часто предусматриваются отдельные контуры охлаждения для шпинделя и резца, а также автоматизированная смена инструментов. Мощность привода шпинделя подбирается в зависимости от материалов, режимов резки и требуемой производительности.

Надежность и долговечность

Надежность определяется точностью изготовления узлов, качеством материалов и уровнем контроля вибраций. Применение прочных станин, закаленных направляющих и прецизионной обработки сопряжённых поверхностей снижает отклонения и обеспечивает длительный срок службы. Регулярная смазка подшипников, очистка охлаждающей системы и своевременная замена изнашиваемых частей способствуют сохранению параметров в пределах заданных допусков.

Эксплуатация и обслуживание

- Регламент технического обслуживания предполагает плановые осмотры узлов, смазку направляющих и диагностику охлаждающей системы.

- Периодичность замены смазки и фильтров зависит от интенсивности использования и условий эксплуатации.

- Очистка рабочей зоны, аккуратная укладка заготовок и порядок в рабочем месте снижают риск повреждений и повышают безопасность процесса.

Безопасность и стандарты

Работа с токарными станками требует соблюдения правил охраны труда, использования защитных средств и реализации инструкций по эксплуатации. В рамках отраслевых стандартов уделяется внимание состоянию тормозной системы, герметичности охлаждающей системы, креплению заготовок и регулярной проверки параметров станка. Безопасность рассматривается как неотъемлемая часть технологического процесса, влияющая на качество обработки и безопасность персонала.